おすすめの

キーワード

【工場見学】ヘアカラー製造現場に潜入!技術力で実現するホーユーの高品質なものづくり

2024.02.15

ヘアカラーリング

こんにちは、ライターの三橋温子です。

ここ数年、空前のヘアカラーブームが続いていますよね。

私も高校生(約20年ほど前になりますが……)のときに初めて髪を染めて以来、ハイトーンやインナーカラーなどさまざまなスタイルを自分らしく楽しんできました。そしてその楽しみは30代となった今でも変わりません。でも、ふと思ったんです。

「ヘアカラーっていったい何でできているんだろう?」「髪に直接ふれるものだけど、本当に安全なの?」

こんなにお世話になっているのに、私、ヘアカラーのこと何も知らない……!

というわけで、創業100年超のヘアカラーメーカー、ホーユーの工場に取材にやってきました!

ホーユーの工場は愛知県に2か所あり、今回おじゃましたのは「瀬戸工場」。

「瀬戸工場」概要所在地:愛知県瀬戸市山の田町106番地の2

敷地面積:46,600㎡延床面積:36,000㎡

なんと、敷地面積は「東京ドーム」約1個分! 工場も六階建てとすごく立派なんです。

ヘアカラー製造現場を見学する機会は普段なかなかないので、とても貴重なレポートになりそう……!(ワクワク)

早速、ヘアカラー製品ができるまでの工程や、品質へのこだわりに迫っていきたいと思います。

行ってきま〜す!

- 目次

まずは「ホーユー資料館」へ!

瀬戸工場の一角にある「ホーユー資料館」では、ヘアカラーやホーユーの歴史を知ることができるそう。

そういえば、ヘアカラーっていつの時代からあるんだろう?

工場見学の前に立ち寄ってみました!

資料館を案内してくださったのは、ホーユー広報の梶原秀一さん。せっかくなのでいろいろとお聞きしちゃいます!

案内してくださる方

ホーユー株式会社 経営企画室 広報課

梶原 秀一さん

染まるまでに6〜8時間!?

明治時代のヘアカラー

——さっそくですが、ヘアカラーはいつごろ生まれたものなんですか? ホーユーさんが創業100年超ということは、100年前にはあったんでしょうか。

梶原秀一さん

髪を染める行為自体は、紀元前3500年ごろから世界でおこなわれていたと言われています。現代と同じように白髪染めやおしゃれ用、あるいは地位を示すために染めることもあったとか。

日本では奈良時代から、「黒油」というびんつけ油が使われていました。

——へぇ〜そんなに昔から! 現代のようなヘアカラー剤ができたのは?

梶原秀一さん

1909年に当社初、日本では2番目にあたる、化学染料を使った酸化染毛剤「二羽からす」を発売しました。酸化染毛剤というのは、いわゆるヘアカラー剤のことです。

——わ〜味のあるパッケージ! どうして「からす」なんですか?

梶原秀一さん

当時、日本人にとっていちばん美しい髪は「烏の濡羽色」(濡れて艶が出た烏の羽のような黒色)と言われていました。日本人の髪は赤みをおびた黒なので、白髪だけでなく地毛を真っ黒に染めたいというニーズがあり、幅広い年代の方にヒットしました。

ただ、髪に塗ってから染め上がるまでに6〜8時間かかるという問題が……。

——えっ、そんなに!! 髪を染めるのも大仕事だったんですね……。現代のように数十分で染まる技術はいつ開発されたんですか?

梶原秀一さん

過酸化水素(オキシドール)を入れると短時間で染まるという技術がヨーロッパから入ってきまして、当社では1921年にその処方を取り入れた「元禄」という製品を発売。染まるまでの時間は30分程度にまで短縮されました。

ヘアカラーをするとき、「1剤」と「2剤」を混ぜますよね。この2剤に含まれるのが過酸化水素。髪のメラニン色素を脱色して、1剤に含まれる染料を発色させる役目を担っています。ヘアカラーの基本的なメカニズムはいまも変わっていません。

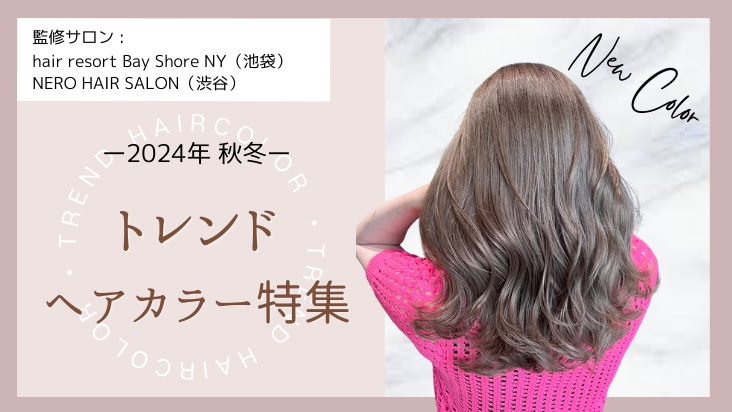

時代とともに進化するヘアカラー。

懐かしいあの製品も……

——高度経済成長期に入ると、パッケージが一気にモダンになりますね!

梶原秀一さん

1957年発売の「ビゲン」は、当時の「即席」ブームを取り入れた製品。以前の「元禄」は、2種類の粉末をお湯で溶いて冷まして液剤を加えて……という工程が必要でしたが、「ビゲン」は粉末を水と混ぜるだけで使えるようになりました。

その後、カラーテレビの普及などで明るい髪色が流行してからは、脱色力も備えたシャンプータイプや、部分だけ隠せるクレヨンタイプ、白髪だけ染めたいというニーズに応えて小分けで使えるクリームタイプなどが発売されました。

——あっ、梶原さん、私これ使ったことあります……! 「ビューティーン ヘアカラー体験」。

梶原秀一さん

ありがとうございます! 1990年代に第1次ヘアカラーブーム、2000年代になると第2次ヘアカラーブームが巻き起こって、この「体験シリーズ」にも注目が集まりました。

このころから色のバリエーションがものすごく増えて、とくに「クールアッシュ」が人気を博しました。日本人の髪の赤みが消えてカッコよく仕上がると好評をいただきました。

——クールアッシュ、大好きな色でした! ドラッグストアに入り浸って毛束のサンプルをず〜っと見比べていた高校生の自分を思い出します(笑)。この、矢沢あいさんのイラストが入ったパッケージも懐かしい。

いつまでも健康な髪でいたい。

その想いに向き合い続ける

——現在取り扱っているブランドは何種類ですか?

梶原秀一さん

一般のお客さま向けの市販品は、「ビゲン」「メンズビゲン」「シエロ」「ビューティラボ」「ビューティーン」の5ブランド。市場に合わせて色やパッケージを随時リニューアルしています。あとはサロンさま向けですね。

——時代やニーズに合わせてヘアカラーを進化させてきたホーユーさんですが、「これだけは負けない!」という強みはありますか?

梶原秀一さん

ヘアカラー専業メーカーとして100年以上の歴史をもち、市販品からサロン品まで全チャネルをラインナップして挑戦を続けているのは当社の強みです。

ジアミン(アレルギーを発症する可能性のある成分)不使用のヘアカラー剤を展開したり、毛髪のダメージを再生させる成分や白髪改善効果が期待できる成分を発見したりと、安全性や新技術の研究にも真正面から取り組んでいます。

とくにアレルギー研究には力を入れていて、ヘアカラーでの研究を応用した食物アレルギー検査事業などもおこなっているんです。

——「いつまでも健康な髪でいたい」という想いに向き合い続けてくれているのは、いち消費者としてとても心強いです。

梶原秀一さん

最近は黒髪のブリーチだけでなく、白髪をいかしたグレイヘアへ移行するためのブリーチなども広まってきています。技術革新にともなって、みなさんがいろんなヘアカラーを自由に楽しめる世の中になれば、私たちも嬉しいです。

いよいよ工場に潜入!

ヘアカラー製品ができるまで

ヘアカラーやホーユーについて知れたところで、いよいよ瀬戸工場の製造現場を取材!

ものづくりの現場ってワクワクしませんか? 工場見学のYouTubeとか大好き。瀬戸工場は製造工程ごとにフロアが分かれていて、今回は上階から【調製】→【充填〜包装〜梱包】→【検品】→【出荷】の順に見学します。

指定の白衣・帽子・靴を身につけたら、いざ出陣!

【調製】1日平均20t以上のヘアカラーを調製

案内してくれる人

ホーユー株式会社 調製1課

薮下 久実さん

薮下久実さん

調製のフロアへようこそ! まずはエアーシャワーで埃やゴミを徹底的に吹き飛ばします。20秒くらいで終わりますよ。

——うわ〜〜〜すごい風!

薮下久実さん

ここが私の働く調製部門。ヘアカラーの原液を機械で調製していくセクションです。

私は製造日程管理を担当しているのですが、工場全体での1日あたりの調製量は20t以上にのぼります。

——どんな流れで調製していくんですか?

薮下久実さん

原料を「溶解槽」で溶かしたものを「真空乳化機」で熱水と混ぜ合わせます。

品質を維持するためには、油と水を丁寧に混ぜ合わせる「乳化」という工程がとても重要。簡単に言うと、油と水が分離した状態のドレッシングからマヨネーズを作るようなイメージです。ちょうどいま乳化をしているところなので、中を覗いてみてください!

——わ!! なんだか生クリームみたい。

- 「真空乳化機」をのぞくと…

- 「真空乳化機」の中

薮下久実さん

ですよね! じつは私、栄養士の学校を出ているんです。お菓子を作っているみたいで楽しくて(笑)。

——真空乳化機での作業は自動運転なんですか?

薮下久実さん

はい。決まった原料がきちんと投入されているか、温度は設定どおりか、減圧度は適正かを確認したら、自動運転をスタートさせます。ただ、万一何かがあったときにすぐに対応できるよう、必ず機械のそばにいるルールになっています。

——システムと人の目、両方を駆使して製造しているんですね。できあがったものはすぐに次の工程へ?

薮下久実さん

その前に、必要な成分がきちんと入っているかなど、品質保証部門で細かく検査をしていきます。充填にいくまでは最短でも翌日までかかります。

——あとで品質保証部門も見学させていただくことになっているので、楽しみです!

ヘアカラーやヘアブリーチは「医薬部外品」、ヘアマニキュアやカラートリートメントは「化粧品」に分類されます。医薬部外品に該当する製品を製造する際には、「医薬部外品原料規格」に適合する原料を使うことが定められており、その中から扱いやすい重さ・形やコストを考慮して研究開発部門が原料を選定。原料納品時には品質保証部門の検査があります。

【充填〜包装〜梱包】まるで近未来!

最先端マシンが並ぶライン

薮下久実さん

調製フロアの下にあるのが、製品の充填〜包装〜梱包までを行う部門です。ここには2つのラインがあって、それぞれ別の製品の充填〜包装〜梱包がおこなわれています。

このラインは「シエロ」。クリームタイプの1剤がオレンジ色のアルミチューブに充填されているのがわかりますか?

——おぉ〜! すごいスピード!

資源の無駄をなくすための取り組みも多数。たとえば、チューブや箱は色番が記載されていない状態で仕入れ、充填・梱包時にレーザー印字で対応することでコスト削減を行っています。

薮下久実さん

こちらは、乳液タイプの2剤を充填するボトル。供給されたボトルは、エアーリンサー(静電気除去・クリーンエアーブロー、ブロアー集塵)を通過してから、充填の工程に移ります。この充填機は数年前に新しく導入されたもので、乳液の充填の精度がグッと高まりました。

——絶叫マシンのようなアクロバティックな動き……! ずっと見ていられます。

薮下久実さん

充填された1剤と2剤は、それぞれラインを流れてやがて合流。ひとつの製品バケットにセットされて、箱に収納されていきます。

——ロボットアーム! 人間の腕みたいに動くんですね、すごい。

薮下久実さん

このラインは瀬戸工場の中で最も省人化が進んでいるラインなんです。最先端機械の導入で生産効率も質も大幅に高まり、生産量は1時間あたり7,200本にのぼります。

「重量チェッカー」やカメラを使った検査システムもあり、重量に間違いがないか、異品種が混入していないかなども自動でチェックされます。

- 充填量に間違いがないかを調べる「重量チェッカー」

——ほとんど自動で稼働しているように見えますが、人はどのように介入しているんでしょうか?

薮下久実さん

ラインを稼働させた状態で、定期的に各工程の品質チェックを実施しています。例えば、「充填工程」では、充填品の外観・充填量・印字内容・キャップの開けやすさなどを、「包装工程」では、包装品の外観・内容物・重量などに異常がないかをチェックしています。なかでもベテラン社員による目視チェックは欠かせません。

——調製工程と同じく、ここでもシステムと人の目のハイブリッドなんですね!

【検品】世界中へ「安心・安全」を届けるため品質管理を徹底

薮下久実さん

このパートは、品質保証部門の坂間さんにバトンタッチしますね!

案内してくださる方

ホーユー株式会社 品質保証1課

坂間駿土さん

坂間駿土さん

品質保証部門では、原料納品時の受入検査、調製後の品質検査、製品完成後の出荷判定検査など、工程ごとに厳しい検査を何度も実施しています。

——何種類くらいの検査がおこなわれるんですか?

坂間駿土さん

製品や工程ごとにさまざまな検査をおこなうので一概には言えないのですが、たとえば1剤のクリームだけでも10項目ほどの検査を実施します。1日に平均して20品目に対して様々な検査を行っています。

——えっ、そんなに! どんな検査があるのか気になります……!

坂間駿土さん

わかりやすいものをひとつお見せしますね。

実際に毛束を染めて色味をチェックする「染毛試験」という検査があるのですが、こちらは化粧品に分類されるカラートリートメントの染毛試験です。検査結果がブレにくいヤギの毛束を使って、設計通りの色味に染まるかなどをチェックします。

——きれいな発色! この検査のポイントはどんなところですか?

坂間駿土さん

染める時間、加熱温度、検査員の染め方など、条件をそろえることは徹底しています。また、過去に染めた毛束を保管しておいて、時間が経過したのち染まりに異常が出ていないかもチェックします。

—なるほど。これは何を検査しているんですか?

坂間駿土さん

生産された製品の中にどのような染料が含まれているかを確認しています。この検査で、設計どおりに染料が含まれているかどうかがわかるんです。

もっと詳しく確認する場合は、「HPLC」、日本語では「高速液体クロマトグラフ」と呼ばれる測定装置を使います。

——く、くろまと……???

坂間駿土さん

製品に必要な成分や量が正しく入っているか、入ってはいけないものが本当に入っていないかを確かめる装置です。ほんのわずかな量でも分析できる、とても精密な機械なんですよ。

あとは「菌検査」も重要な検査ですね。確実に菌が混入していない製品を出荷するために、製品を培地に塗って培養し菌が生えないかをチェックします。

検査中に菌が混入してはいけないので、検査室は外よりも気圧を高くして外の空気が入らないようになっているなど、入室時の衛生管理を徹底しています。

そのため、室内を案内できず。すみません……。

——いえいえ! 検査のシビアさが伝わります。

坂間駿土さん

瀬戸工場からは日本はもちろん海外へも製品が出荷されるので、世界中のお客さまに安心・安全な製品をお届けするという責任を一人ひとりが自覚しています。全製品をロットで管理し、万一不良が発生した際のトレーサビリティも担保しています。

蘇州・タイ・インドネシアに海外工場もあるのですが、品質管理の基準や体制は日本と同じ。ホーユーブランドを守るためにワンチームで日々の検査に励んでいます。

——ホーユーの一員としてのプライドをひしひしと感じます。坂間さん、ありがとうございました!

【出荷】全工程システム管理!

正確に働くロボットたち

薮下久実さん

いよいよ最後のパート。先ほど梱包した製品を倉庫に保管していきます。

製品はパレットに積載して保管するのですが、製品の「生産ライン」「生産日時」「数量」「ロット」をパレットナンバーに紐づけてシステム管理することで、先入れ先出しの徹底やトレーサビリティを可能にしています。

薮下久実さん

お客さまのもとに届くまでの間に汚れたり異物が混入したりしないように、またトラックや船の揺れから製品を保護するために、全製品にラップフィルムを巻いているんです。

そして東日本大震災の時ですが、お取引先様の倉庫内が地震の揺れで多くの荷物が崩れたという話を聞きまして、以降、倉庫内で保管する際には全ての製品、材料にラップフィルムを巻いて保管しています。

——このひと手間が安心・安全に大きく貢献しているんですね。

薮下久実さん

はい。そしてここがラック倉庫。ビル5階に相当する高さのラックに、製品をパレットごと格納していきます。見ていてくださいね!

——おぉ〜! 空いている棚に格納されていく……。テトリスみたい(笑)。

薮下久実さん

格納場所はすべてシステムで管理されているので、どこに格納されるかは最後までわかりません(笑)。出荷時も製品や行き先に間違いがないようにシステムでコントロールしています。

——ここから世界中のお客さまのもとへ旅立っていくんですね。なんだか感慨深い……。

おわりに ホーユーの最高品質は、

IT×人の力で実現していた!

——ホーユーのヘアカラー製品ができるまでの工程をたっぷり見学させていただきました。

いちばん驚いたのは、DXがものすごく進んでいること。

私たちが安心して使える安全な製品を、高効率で無駄なく生産するために、最先端の設備やシステムが惜しみなく導入されていました。

そこに各プロフェッショナルのみなさんの技術も加わって、ハイブリッドな生産体制に!

それだけではありません。

工場からの排水は処理施設で浄化してきれいな水を放流する、LED電球化を進めるなど、メーカー産業の課題である環境保全にも可能なところから積極的に取り組んでいるそうです。

自分が使う製品の背景を知ると、安心感はもちろん愛着もグッと増しますよね。これからもますます楽しいヘアカラーライフを送れそうです。

広報の梶原さん、調製の薮下さん、今日は本当にありがとうございました!

写真/畠中 彩 文/三橋 温子

関連キーワード

関連するお悩み

編集部のおすすめ